Los tubos estirados en frío y laminados en frío, dos métodos comunes de procesamiento de tubos de acero, desempeñan un papel importante en la producción industrial. Si bien sus nombres son similares y ambos pertenecen a la categoría de trabajo en frío, sus procesos de producción, calidad superficial, precisión dimensional, control de calidad, propiedades mecánicas, temperaturas de procesamiento y áreas de aplicación difieren significativamente. Estas diferencias se analizarán en detalle a continuación.

Puntos en común entre los tubos estirados en frío y laminados en frío

Ambos procesos mejoran significativamente las propiedades del material mediante la deformación a temperatura ambiente:

1. Mayor resistencia

La deformación en frío refina el tamaño del grano, aumentando la resistencia a la tracción entre un 20 % y un 30 % en comparación con la materia prima.

2. Mejor calidad superficial

Ambos procesos logran una superficie lisa con una Ra ≤ 1,6 μm, superior a la Ra ≥ 12,5 μm de los

tubos laminados en caliente.

3. Precisión dimensional

Las tolerancias del diámetro exterior son generalmente de 3 a 5 grados mejores que las de los tubos laminados en caliente, lo que los hace especialmente adecuados para aplicaciones de ajuste de precisión, como cilindros hidráulicos.

4. Limitaciones comunes del trabajo en frío

Debido al endurecimiento por deformación, los indicadores de plasticidad (como la elongación) de los tubos terminados suelen ser entre un 15 % y un 25 % inferiores a los de los tubos laminados en caliente. Para conformados complejos, se requiere un recocido intermedio para restaurar el rendimiento del procesamiento.

1. Proceso de fabricación

La fabricación de tubos estirados en frío se realiza en una máquina de estirado en frío. El tubo de acero en tocho se calienta a una temperatura determinada y luego se prensa a través de una matriz, sometiéndolo a tensión de tracción simultáneamente en sus lados interior y exterior. Bajo tensión, el diámetro y el espesor de la pared del tubo de acero disminuyen hasta alcanzar el tamaño deseado.

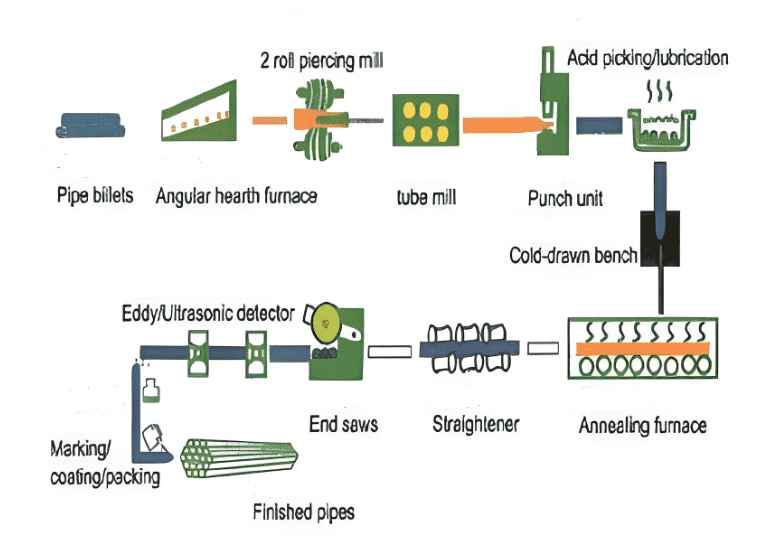

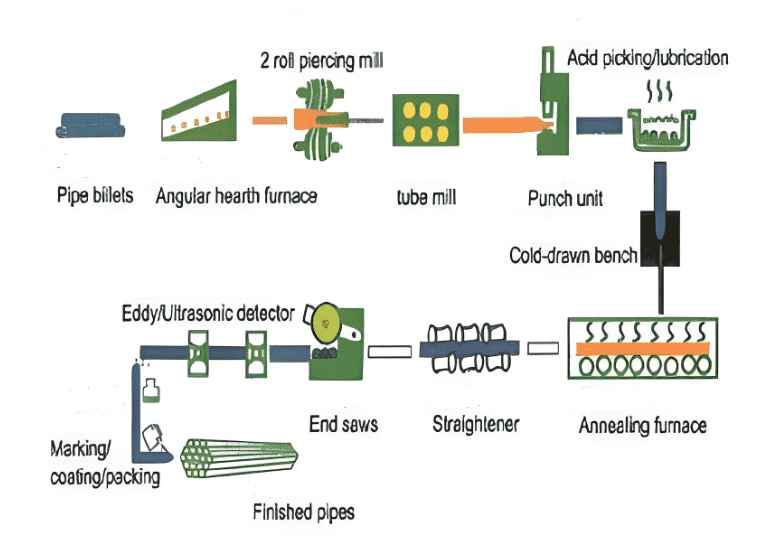

Proceso de estirado en frío: Tocho redondo → Decapado → Lubricación → Estirado multipaso → Recocido (alivio de tensiones) → Enderezado.

La fabricación de tubos laminados en frío implica calentar el tubo de acero en tocho a una temperatura determinada y luego laminarlo. A diferencia de los tubos estirados en frío, los tubos laminados en frío solo se someten a extrusión unidireccional durante el laminado, y las dimensiones radiales y el espesor de pared del tubo de acero no varían significativamente. Por lo tanto, el coste de fabricación de los tubos laminados en frío es relativamente menor que el de los tubos estirados en frío.

Proceso de laminado en frío: Tubo laminado en caliente → Decapado → Laminación continua en un laminador en frío → Inspección en línea → Acabado.

2. Precisión dimensional

Los tubos de acero estirados en frío suelen alcanzar una precisión de diámetro exterior de ±0,1 mm y una tolerancia de espesor de pared de aproximadamente ±5 %, lo que los hace adecuados para la producción de tubos con diámetros más pequeños (normalmente ≤150 mm) y relaciones longitud-diámetro más grandes.

Los tubos de acero laminados en frío ofrecen ventajas aún mayores en el control dimensional, con una precisión de diámetro exterior de ±0,05 mm y una tolerancia de espesor de pared controlada dentro del ±3%, lo que los hace especialmente adecuados para la producción de tubos hidráulicos de precisión, tubos para cojinetes y otros productos dimensionalmente sensibles.

3. Calidad de la superficie

Los tubos estirados en frío suelen presentar estrías longitudinales en su superficie, con un valor de rugosidad Ra que suele oscilar entre 1,6 y 3,2 μm. Los tubos laminados en frío, por otro lado, tienen una superficie más lisa, con un valor Ra que alcanza los 0,4-0,8 μm cuando se utilizan rodillos de alta precisión.

Esta diferencia confiere a los tubos laminados en frío una ventaja en aplicaciones como el recubrimiento de superficies y el ajuste de precisión. Sin embargo, cabe destacar que el proceso de laminación en frío puede producir "marcas de laminación" únicas, que deben controlarse optimizando la rigidez del laminador y los parámetros del proceso.

4. Propiedades mecánicas

Los tubos estirados en frío poseen mayor resistencia axial y dureza, lo que los hace adecuados para la fabricación de componentes sometidos a cargas axiales. Los tubos laminados en frío, gracias a su endurecimiento por deformación uniforme, combinan buena resistencia y plasticidad, y su resistencia a la fatiga es generalmente superior al de los tubos estirados en frío.

5. Puntos clave de control de calidad

La producción de acero estirado en frío requiere una atención minuciosa al desgaste de la matriz, la lubricación y las fluctuaciones de la fuerza de estirado; por otro lado, la producción de acero laminado en frío requiere un control más preciso de la correspondencia entre la holgura de los rodillos, la velocidad de avance y la velocidad de rotación.

Los datos del Control Estadístico de Procesos (CEP) muestran que el valor CPK de la dimensión crítica del laminado en frío suele ser entre 0,2 y 0,3 veces mayor que el del estirado en frío, lo que indica una mayor estabilidad del proceso.

6. Procesamiento de materiales especiales

El laminado en frío ofrece mayores ventajas para materiales difíciles de deformar, como el acero aleado de alta resistencia y las aleaciones de titanio. Su estado de tensión multidireccional previene eficazmente la formación de grietas.

El estirado en frío suele requerir más ciclos de recocido intermedio al procesar estos materiales.

7. Distribución de la tensión residual

La distribución de la tensión residual es un factor clave que afecta a la estabilidad del producto.

La tensión residual en los tubos de acero estirados en frío presenta una distribución estratificada distintiva, con la superficie en estado de tensión de tracción. Los tubos de acero laminados en frío, debido a una deformación más uniforme, presentan una tensión residual máxima más baja y una distribución más gradual.

Esta diferencia hace que los tubos estirados en frío sean más propensos a la deformación durante el procesamiento posterior, lo que requiere un recocido de alivio de tensiones para mejorarla. Las pruebas realizadas por un fabricante de sistemas hidráulicos de precisión revelaron que la estabilidad de rectitud de los accesorios de tubería laminados en frío era más de un 35 % superior a la de los productos estirados en frío.

8. Diferentes temperaturas de procesamiento

Las temperaturas de procesamiento para el laminado en frío y el estirado en frío también difieren. El laminado en frío se realiza por debajo de la temperatura de cristalización, generalmente a temperatura ambiente, mientras que el estirado en frío se realiza en condiciones de calentamiento de aproximadamente 800 °C a 950 °C.

Por lo tanto, el estirado en frío requiere calentar el tubo de acero en un horno antes de enviarlo a una máquina de estirado para su procesamiento, lo que garantiza que no aparezcan defectos como grietas en la superficie del tubo de acero.

9. Áreas de aplicación

Los tubos laminados en frío se utilizan en la fabricación de piezas mecánicas de precisión, componentes automotrices, tuberías, carcasas de cilindros hidráulicos, bombas de inyección de combustible para motores diésel y otros productos de acero de alta precisión.

Los tubos laminados en frío se utilizan para fabricar productos de acero en general, como tuberías para calderas de baja y media presión, soportes hidráulicos, casquillos para ejes de automóviles, carcasas de cojinetes para automóviles y cuadros de bicicletas.

Ventajas y desventajas de los tubos sin costura estirados en frío

1. Ventajas de los tubos sin costura estirados en frío

Propiedades mecánicas mejoradas: El proceso de estirado en frío permite una mayor deformación plástica del tubo de acero, mejorando así su tenacidad y resistencia a la tracción, lo que resulta en mejores propiedades mecánicas.

Alta precisión dimensional: El proceso de estirado en frío permite un control preciso del

tamaño de los tubos de acero sin costura, cumpliendo con los requisitos de aplicaciones de alta precisión.

Buena calidad superficial: La superficie del tubo sin costura es menos propensa a la formación de óxido durante el estirado en frío, lo que resulta en una mejor calidad superficial, lo cual beneficia su posterior procesamiento y uso.

2. Desventajas de los tubos sin costura estirados en frío

Gran tensión residual: Durante el estirado en frío, se genera una tensión residual significativa dentro del tubo sin costura, lo que puede afectar sus características de pandeo general y local.

Longitud de estirado limitada: Debido a la presencia de tensión residual, la longitud de los tubos de acero sin costura estirados en frío es limitada y no se pueden estirar demasiado largos.

Mayor costo: El proceso de estirado en frío es relativamente complejo y requiere equipo y tecnología avanzados, lo que resulta en costos de producción relativamente altos.

Ventajas y desventajas de los tubos sin costura laminados en frío

1. Ventajas de los tubos sin costura laminados en frío

Alta velocidad de conformado y rendimiento: El laminado en frío permite un conformado rápido a temperatura ambiente, lo que resulta en una alta eficiencia de producción y evita daños en el recubrimiento.

Diversas formas de sección transversal: El laminado en frío permite producir diversas formas de sección transversal para adaptarse a diferentes condiciones de aplicación.

Mayor punto de fluencia: El proceso de laminado en frío induce deformación plástica en el tubo sin costura, lo que aumenta su punto de fluencia y mejora la capacidad de carga del material.

2. Desventajas de los tubos sin costura laminados en frío

Tensión residual: Aunque no se produce compresión plástica en caliente durante el laminado en frío, aún existe tensión residual dentro de la sección transversal, lo que puede afectar el rendimiento del tubo de acero.

Baja resistencia a la torsión: Las secciones de acero laminadas en frío suelen ser abiertas, lo que resulta en una menor rigidez a la torsión libre y una resistencia a la torsión relativamente baja.

Menor espesor de pared: El acero laminado en frío tiene un espesor de pared más delgado y no presenta engrosamiento en las esquinas donde se unen las placas, lo que lo hace menos resistente a cargas concentradas localizadas.

¿Cómo elegir?

1. Rango de diámetro

Los tubos trefilados en frío son más adecuados para diámetros de Φ6-127 mm, mientras que los tubos laminados en frío destacan en el segmento de tubos de pared delgada de Φ4-80 mm.

2. Requisitos de tamaño de lote

El trefilado en frío ofrece una alta eficiencia de conformado en un solo lote, ideal para lotes pequeños y medianos; el laminado en frío es adecuado para pedidos de precisión de gran volumen.

3. Control de costos

Los tubos trefilados en frío son entre un 8 % y un 12 % más económicos para las mismas especificaciones, pero el laminado en frío es más económico para paredes ultrafinas (<1 mm).

4. Procesamiento posterior

Los tubos laminados en frío son los preferidos para la embutición profunda debido a su menor anisotropía.

Eastern Steel Manufacturing Co., Ltd no solo mejora la producción de productos y los servicios de venta, sino que también brinda servicios adicionales de valor agregado. Siempre que lo necesite, podemos completar sus necesidades específicas juntos.

Eastern Steel Manufacturing Co., Ltd no solo mejora la producción de productos y los servicios de venta, sino que también brinda servicios adicionales de valor agregado. Siempre que lo necesite, podemos completar sus necesidades específicas juntos.