La

tubería de perforación se puede soldar, pero solo para soldaduras especializadas en ubicaciones específicas, con grados de acero específicos y bajo condiciones de proceso específicas. La tubería de perforación API convencional no debe soldarse arbitrariamente en sitio como conexión de soporte de carga; de lo contrario, afectará gravemente la seguridad e incluso provocará accidentes en el fondo del pozo.

Principios básicos de la soldadura de tuberías de perforación

La soldadura de tuberías de perforación generalmente se refiere a: soldadura de reparación de piezas que no soportan carga; soldadura de

uniones o accesorios; y soldadura por fricción (soldadura por inercia) para conectar el cuerpo de la tubería de perforación a la unión de la herramienta.

En la

norma API Spec 5DP, la conexión entre el cuerpo de la tubería de perforación y la unión de la herramienta utiliza soldadura por fricción, no soldadura por arco manual. La calidad de la soldadura de la tubería de perforación afecta directamente la eficiencia y la seguridad de las operaciones de perforación.

Procesos clave en la soldadura de tuberías de perforación

Los siguientes puntos clave deben dominarse durante la soldadura de tuberías de perforación:

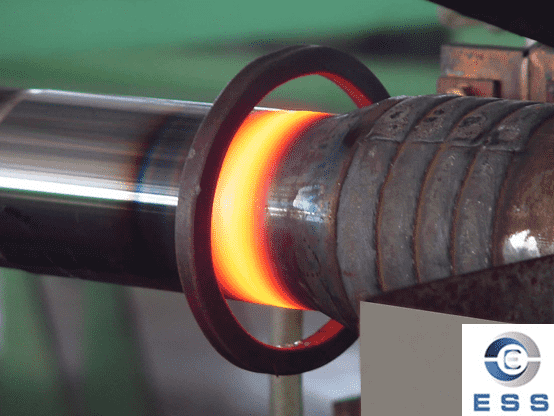

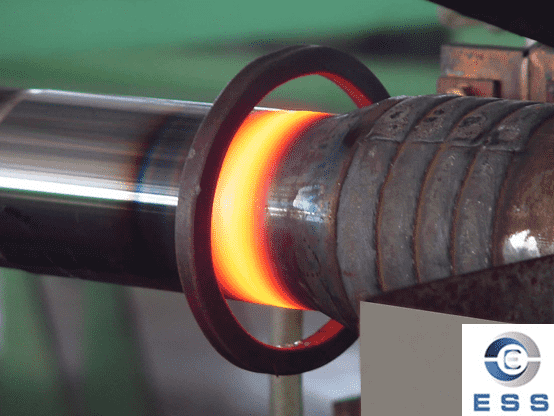

1. Precalentamiento de la tubería de perforación

La tubería de perforación debe precalentarse antes de soldar para reducir la tensión y la deformación de la soldadura. Temperaturas comunes de precalentamiento: 100–250 °C (según el grado del acero).

2. Control de parámetros de soldadura

Incluye el control de parámetros como la corriente, el voltaje, la velocidad de alimentación del alambre y el caudal de gas. Los ajustes deben realizarse según el material a soldar y los requisitos específicos.

3. Tratamiento posterior a la soldadura

Incluye pasos como el alisado de la soldadura, la eliminación de escoria y la inspección de la calidad de la soldadura.

Máquinas y herramientas para soldar tubos de perforación

1. Equipo de soldadura

Máquina de soldadura de CC; Sistema de soldadura automático o semiautomático; Máquina de soldadura por fricción (solo de fábrica).

2. Herramientas auxiliares

Dispositivo de precalentamiento (inducción o llama); Instrumento de medición de temperatura (infrarrojos/termopar); Equipo de rectificado de soldadura y detección de defectos (UT/MT).

Varillas de soldadura comunes para tuberías de perforación

Las varillas de soldadura más utilizadas para tuberías de perforación incluyen principalmente las series E5015, E5016, E5018, E55 y E6010. Sus características son las siguientes:

1. Varilla de soldadura E5015

Esta varilla de soldadura alcalina ofrece alta densidad de corriente, buena formación de la soldadura, alta tenacidad y buena resistencia al calor. Es adecuada para soldar placas de espesor medio y grueso.

Sin embargo, produce más salpicaduras de soldadura, por lo que requiere una protección especial.

2. Varilla de soldadura E5016

Esta varilla también es alcalina y se utiliza habitualmente para soldar estructuras de acero de gran tamaño y acero de alta resistencia. Su resistencia a la tracción es superior a la del E5015.

Sin embargo, puede causar una contracción significativa al soldar placas de acero delgadas, por lo que requiere protección adicional.

3. Varilla de soldadura E5018

Esta varilla de soldadura alcalina se utiliza habitualmente para soldar estructuras de acero importantes. Produce soldaduras de alta calidad con buena resistencia a la tracción y al agrietamiento.

Sin embargo, requiere un secado completo al horno para evitar la generación de hidrógeno, que podría inutilizar la soldadura.

4. Varilla de soldadura serie E55

Esta varilla de soldadura es una varilla de soldadura para estructuras de acero de tipo sodio con bajo contenido de hidrógeno, adecuada para soldar diversos aceros comunes y de baja aleación.

Produce menos salpicaduras, presenta una buena formación del cordón de soldadura y es altamente resistente al impacto y al agrietamiento. Sin embargo, la intensa luz del arco puede afectar el sistema nervioso, por lo que es necesaria la protección ocular.

5. Varillas de soldadura serie E6010

Estas varillas de soldadura son de tipo magnesio-sodio, generalmente adecuadas para trabajos de campo. Ofrecen una buena formación y penetración del cordón de soldadura, y pueden usarse normalmente en condiciones climáticas y ambientales adversas, pero requieren un alto nivel de habilidad del operador.

Precauciones antes de soldar

1. Limpie a fondo la tubería de perforación antes de soldar para evitar contaminación y defectos.

2. Seleccione los materiales de soldadura y los procesos de soldadura adecuados según el material y el

grado de acero de la tubería de perforación antes de soldar.

3. Durante la soldadura, registre simultáneamente los parámetros y la calidad de la soldadura para su posterior inspección y seguimiento.

Problemas en la soldadura de tuberías de perforación

1. Penetración incompleta de la soldadura

Esto puede deberse a una temperatura de soldadura insuficiente o a una proporción inadecuada de material de soldadura respecto al material base.

Las soluciones incluyen aumentar la corriente o utilizar materiales de soldadura de mayor calidad.

2. Grietas en la soldadura

Esto puede deberse a una temperatura de soldadura excesivamente alta o a una tensión de soldadura excesiva.

Las soluciones incluyen controlar los parámetros de soldadura, precalentar e introducir gas hidrógeno.

3. Deformación de la soldadura

Esto puede deberse a un control inadecuado de los parámetros de soldadura o a un precalentamiento insuficiente.

Las soluciones incluyen dominar los parámetros de soldadura, realizar un precalentamiento adecuado y realizar un postratamiento.

Eastern Steel Manufacturing Co., Ltd no solo mejora la producción de productos y los servicios de venta, sino que también brinda servicios adicionales de valor agregado. Siempre que lo necesite, podemos completar sus necesidades específicas juntos.

Eastern Steel Manufacturing Co., Ltd no solo mejora la producción de productos y los servicios de venta, sino que también brinda servicios adicionales de valor agregado. Siempre que lo necesite, podemos completar sus necesidades específicas juntos.