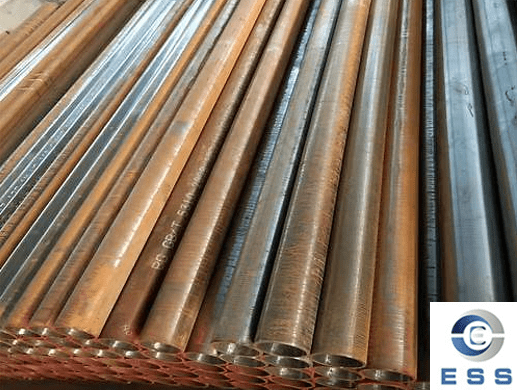

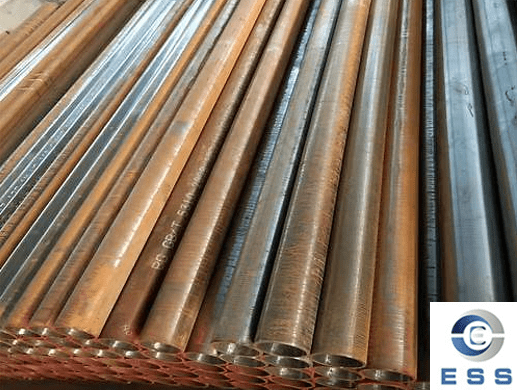

ASTM A192 Tubo de Caldera de Acero al Carbono sin Costura para Alta Presión

Las normas de producción para tubos de acero sin costura para calderas incluyen principalmente GB, ASTM y DIN. ASTM A192,

ASTM A179 y

ASTM A210 se adoptan comúnmente a nivel internacional.

ASTM A192 es la "Especificación Estándar para Tubos de Caldera de Acero al Carbono sin Costura para Servicio de Alta Presión", establecida por la Sociedad Americana para Pruebas y Materiales (ASTM).

Norma ASTM A192 para tubos de caldera

La ASTM A192, desarrollada por la Sociedad Americana para Pruebas y Materiales (ASTM), especifica los requisitos técnicos para los tubos de acero al carbono sin costura para calderas, abarcando especificaciones fundamentales como composición química, propiedades mecánicas, tolerancias dimensionales y métodos de inspección.

Dimensiones de los tubos de caldera ASTM A192

1. Rango de diámetro exterior

Normalmente de 1/2 pulgada a 7 pulgadas (12,7 a 177,8 mm). Hay otros tamaños disponibles, siempre que cumplan con los demás requisitos de esta norma.

2. Rango de espesor de pared

El espesor mínimo de pared es de 2,2 a 25,4 mm (0,085" a 1,000"), ambos inclusive.

3. Requisitos de longitud

Podemos ofrecer longitudes aleatorias simples, dobles o personalizadas. Las longitudes suelen ser de 27 metros.

Requisitos técnicos de tubos de caldera según ASTM A192

1. Composición química

Carbono: 0,06 %-0,18 %

Silicio: ≤0,25 %

Manganeso: 0,27 %-0,63 %

Fósforo: ≤0,035 %

Azufre: ≤0,035 %

2. Propiedades mecánicas

Resistencia a la tracción: ≥325 MPa

Límite elástico: ≥180 MPa

Elongación: ≥35 %

Dureza brinell: ≤137 HB

Dureza rockwell: ≤77 HRB

3. Tolerancias dimensionales

Tolerancia del diámetro exterior: +0,4 mm a -1,2 mm (tubo laminado en caliente); De +0,10 mm a +0,38 mm (tubo estirado en frío)

Tolerancia de espesor de pared: De +20 % a 0 % (tubo estirado en frío); De +28 % a 0 % (tubo laminado en caliente)

Proceso de fabricación de tubos para calderas según ASTM A192

Se pueden fabricar mediante procesos de trabajo en caliente o en frío.

Los tubos para calderas trabajados en caliente no requieren tratamiento térmico, mientras que los trabajados en frío sí requieren un tratamiento térmico a 650 °C (1200 °F) o superior después del trabajo en frío final para eliminar las tensiones internas causadas por este, mejorar la microestructura y las propiedades mecánicas del acero, y aumentar su tenacidad y resistencia a la fatiga.

Ventajas de los tubos para calderas según ASTM A192

1. Construcción sin costuras

Es un

tubo de acero sin costuras y sin juntas soldadas, que proporciona una excelente resistencia y fiabilidad en condiciones de alta presión.

2. Resistencia a altas presiones

Diseñado para soportar presiones extremas, apto para calderas e intercambiadores de calor.

3. Resistencia al calor

Soporta altas temperaturas, lo que garantiza un rendimiento constante en entornos de alta temperatura.

4. Durabilidad

Fabricado con acero al carbono de alta calidad para un rendimiento duradero.

5. Tamaños personalizados

Disponible en una variedad de tamaños y espesores para satisfacer las necesidades específicas de cada proyecto.

Inspección de calidad de tubos de caldera ASTM A192

1. Prueba de aplanamiento

Prueba la deformación del tubo de acero y su resistencia al daño bajo presión axial, garantizando que pueda soportar las presiones externas esperadas en uso real.

2. Prueba de abocardado

Evalúa el rendimiento de expansión radial del tubo para prevenir grietas o roturas durante la instalación o el uso.

3. Prueba hidrostática

Prueba la estanqueidad y la resistencia a la presión del tubo, garantizando que no presente fugas al someterse a la presión interna del fluido, asegurando así el correcto funcionamiento de los equipos de alta presión.

Se pueden utilizar pruebas no destructivas en lugar de las pruebas hidrostáticas, según las necesidades del comprador.

Clasificación de presión de los tubos de caldera ASTM A192

La presión máxima de trabajo de los tubos de caldera ASTM A192 es de 200 °C. Las dimensiones (diámetro exterior y espesor de pared) cumplen con la norma ANSI B36.10.

|

Presión Máxima Admisible (psi)

|

|

NPS

|

Diámetro Exterior

|

Cédula

|

|

(pulg.)

|

(pulg.)

|

10

|

20

|

30

|

STD

|

40

|

60

|

XS

|

80

|

100

|

120

|

140

|

160

|

XXS

|

|

1/4

|

0.54

|

|

|

|

7985

|

7985

|

|

10798

|

10798

|

|

|

|

|

|

|

3/8

|

0.675

|

|

|

|

6606

|

6606

|

|

9147

|

9147

|

|

|

|

|

|

|

1/2

|

0.84

|

|

|

|

6358

|

6358

|

|

8575

|

8575

|

|

|

|

10908

|

17150

|

|

3/4

|

1.05

|

|

|

|

5273

|

5273

|

|

7187

|

7187

|

|

|

|

10220

|

14373

|

|

1

|

1.315

|

|

|

|

4956

|

4956

|

|

6670

|

6670

|

|

|

|

9316

|

13340

|

|

1 1/4

|

1.66

|

|

|

|

4133

|

4133

|

|

5638

|

5638

|

|

|

|

7380

|

11276

|

|

1 1/2

|

1.9

|

|

|

|

3739

|

3739

|

|

5158

|

5158

|

|

|

|

7247

|

10316

|

|

2

|

2.375

|

|

|

|

3177

|

3177

|

|

4498

|

4498

|

|

|

|

7097

|

8995

|

|

2 1/2

|

2.875

|

|

|

|

3460

|

3460

|

|

4704

|

4704

|

|

|

|

6391

|

9408

|

|

3

|

3.5

|

|

|

|

3024

|

3024

|

|

4200

|

4200

|

|

|

|

6132

|

8400

|

|

3 1/2

|

4

|

|

|

|

2769

|

2769

|

|

3896

|

3896

|

|

|

|

|

|

|

4

|

4.5

|

|

|

|

2581

|

2581

|

|

3670

|

3670

|

|

4769

|

|

5782

|

7339

|

|

5

|

5.563

|

|

|

|

2273

|

2273

|

|

3303

|

3303

|

|

4404

|

|

5505

|

6606

|

|

6

|

6.625

|

|

|

|

2071

|

2071

|

|

3195

|

3195

|

|

4157

|

|

5318

|

6390

|

|

8

|

8.625

|

|

1420

|

1574

|

1829

|

1829

|

2307

|

2841

|

2841

|

3375

|

4085

|

4613

|

5147

|

4971

|

|

10

|

10.75

|

|

1140

|

1399

|

1664

|

1664

|

2279

|

2279

|

2708

|

3277

|

3847

|

4558

|

5128

|

4558

|

|

12

|

12.75

|

|

961

|

1268

|

1441

|

1560

|

2160

|

1922

|

2644

|

3244

|

3843

|

4324

|

5042

|

3843

|

|

14

|

14

|

875

|

1092

|

1313

|

1313

|

1533

|

2079

|

1750

|

2625

|

3283

|

3829

|

4375

|

4921

|

|

|

16

|

16

|

766

|

956

|

1148

|

1148

|

1531

|

2009

|

1531

|

2585

|

3157

|

3733

|

4404

|

4882

|

|

|

18

|

18

|

681

|

849

|

1192

|

1021

|

1530

|

2042

|

1361

|

2553

|

3147

|

3743

|

4252

|

4848

|

|

|

20

|

20

|

613

|

919

|

1225

|

919

|

1455

|

1989

|

1225

|

2526

|

3138

|

3675

|

4288

|

4824

|

|

|

22

|

22

|

557

|

835

|

1114

|

835

|

|

1949

|

1114

|

2506

|

3063

|

3619

|

4176

|

4733

|

|

|

24

|

24

|

510

|

766

|

1147

|

766

|

1405

|

1978

|

1021

|

2489

|

3126

|

3700

|

4210

|

4786

|

|

|

30

|

30

|

510

|

817

|

1021

|

613

|

|

|

817

|

|

|

|

|

|

|

|

32

|

32

|

478

|

766

|

957

|

574

|

1054

|

|

|

|

|

|

|

|

|

|

34

|

34

|

450

|

721

|

901

|

540

|

992

|

|

|

|

|

|

|

|

|

|

36

|

36

|

425

|

681

|

851

|

510

|

1021

|

|

|

|

|

|

|

|

|

|

42

|

42

|

|

583

|

729

|

438

|

875

|

|

|

|

|

|

|

|

|

Aplicaciones de los tubos de caldera ASTM A192

1. Generación de energía

Se utilizan en sistemas de calderas de vapor de alta presión en centrales eléctricas.

2. Sobrecalentador

Equipo esencial para aumentar la temperatura del vapor sin aumentar la presión.

3. Intercambiadores de calor

Se utilizan en intercambiadores de calor de alta presión para transferir calor entre fluidos.

4. Industria química

Adecuados para entornos de alta presión y alta temperatura propios del procesamiento químico.

Resumen

Los tubos de caldera ASTM A192 ofrecen una excelente resistencia a altas temperaturas y presiones. Se utilizan ampliamente en la fabricación de equipos de alta temperatura y alta presión, como calderas, sobrecalentadores e intercambiadores de calor, y desempeñan un papel vital en las industrias energética, química y petrolera.

Leer más: ASTM A106 vs. ASTM A192: ¿Cuál es mejor para los tubos de calderas?

Eastern Steel Manufacturing Co., Ltd no solo mejora la producción de productos y los servicios de venta, sino que también brinda servicios adicionales de valor agregado. Siempre que lo necesite, podemos completar sus necesidades específicas juntos.

Eastern Steel Manufacturing Co., Ltd no solo mejora la producción de productos y los servicios de venta, sino que también brinda servicios adicionales de valor agregado. Siempre que lo necesite, podemos completar sus necesidades específicas juntos.